UNSERE PRODUKTE

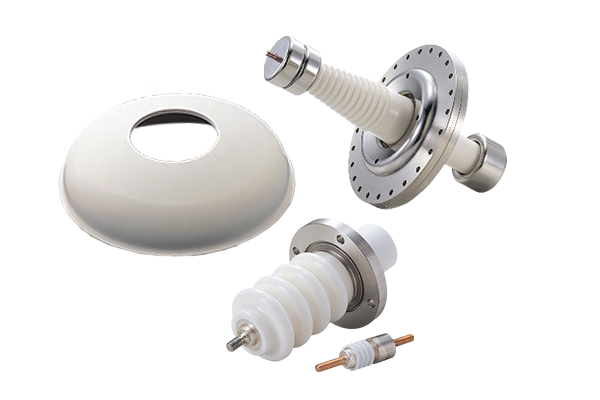

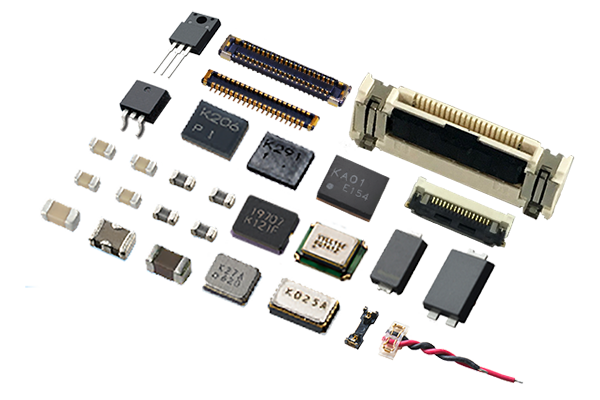

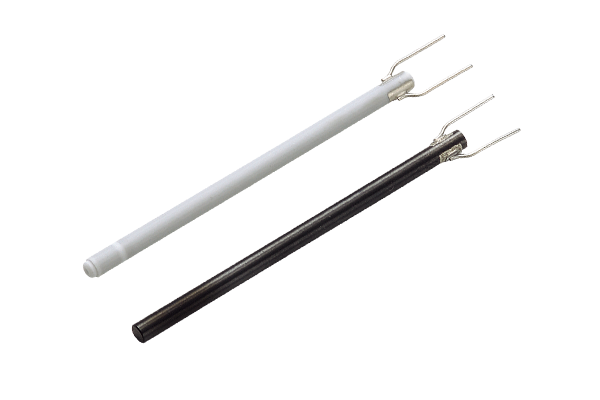

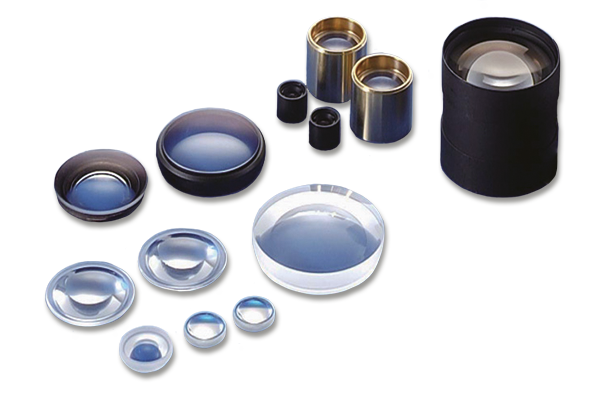

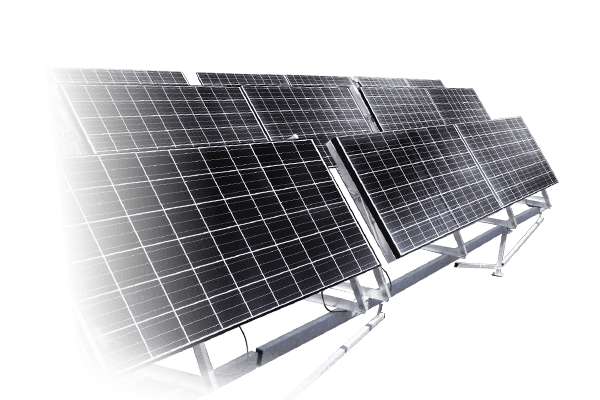

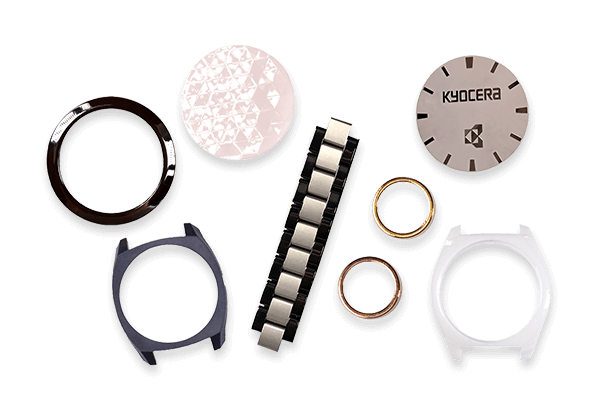

Kyocera ist weltweit in vielen Bereichen aktiv. Mit den hoch entwickelten Werkstoffen von Kyocera werden äußerst zuverlässige Produkte sowohl für die wichtigsten globalen Industrien als auch für Endverbraucher gefertigt.

B2B - Office & Professionals / Industrie

B2C - Endverbraucher

Presse

- Kyocera ehrt bestes Serviceteam22. April 2024

- Drucker / Multifunktionsgeräte

- Manfred Sauer wird neues Mitglied der Geschäftsführung der KYOCERA Europe GmbH16. April 2024

- Unternehmen

- Kyocera erhält Anerkennung als Umwelt- und Innovationstreiber03. April 2024

- Unternehmen

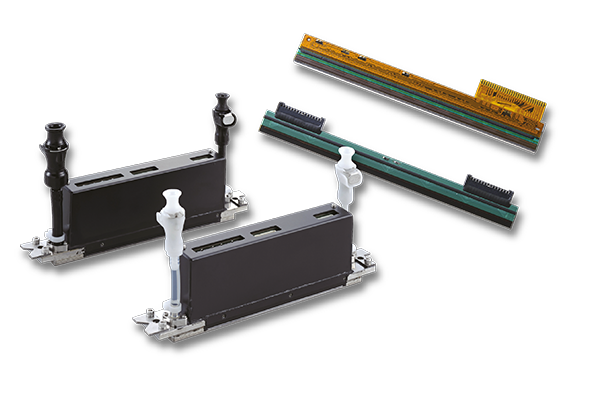

- Kyocera bringt neuen Inkjet-Druckkopf „KJ4B-EX1200-RC“ mit Tintenzirkulationssystem auf den Markt29. Februar 2024

- Industrielle Druck-Komponenten

VERANSTALTUNGEN

-

ambiente

26.-30. Januar 2024

Frankfurt, Deutschland

https://ambiente.messefrankfurt.com/frankfurt/de/planung-vorbereitung/besucher.html

Halle 9, Stand # C21 -

Analytica

09.-12. April 2024

München, Deutschland

https://analytica.de/de/muenchen/

Halle A2, Stand # 336 -

The Advanced Ceramics Show

15.-16. Mai 2024

Birmingham, UK

https://advancedceramicsshow.com/

Stand # 1807 -

BIEMH

03.-07. Juni 2024

Bilbao, Spanien

https://biemh.bilbaoexhibitioncentre.com/en/

Halle 3, Stand # F-21 -

SMTconnect

11.-13. Juni 2024

Nürnberg, Deutschland

https://smt.mesago.com/nuremberg/en.html

Halle 4, Stand # 4-204 -

The Battery Show Europe

18.-20. Juni 2024

Stuttgart, Deutschland

https://www.thebatteryshow.eu/en/Home.html

Halle 8, Stand # A66 -

AMB

10.-14. September 2024

Stuttgart, Deutschland

https://www.messe-stuttgart.de/amb/

Halle 3, Stand # 3B40 -

European Microwave Week

24.-26. September 2024

Paris, Frankreich

https://www.eumweek.com/

Stand # 224B

ÜBER

DIE KYOCERA-GRUPPE

Mit einer altruistischen Philosophie und einem besonderen Managementsystem will die Kyocera-Gruppe ihr gesellschaftliches Engagement betonen, das sich im gegenseitigen Vertrauen der Aktionäre, in einem nachhaltigen Wachstum und in den positiven Auswirkungen auf unsere Umwelt und Gesellschaft äußert. Wir möchten Sie einladen, über die nachstehenden Links mehr über unsere Vergangenheit, unsere Managementtradition und unsere unternehmerische Sozialverantwortung (CSR) zu erfahren.